Los síntomas de averías en los rodamientos conocidos como desconchado WSF( White Structure Flaking) que se producen en las turbinas eólicas y en otros sistemas de transmisión, suelen notarse muy pronto, mucho antes del final de la vida útil prevista del rodamiento. Las causas han permanecido desconocidas por mucho tiempo, pero ahora se ha puesto a disposición de los especialistas en rodamientos de NSK nuevos hallazgos cuyos resultados han llevado al desarrollo de un nuevo material para rodamientos que ofrece beneficios significativos sobre la longevidad de las turbinas eólicas.

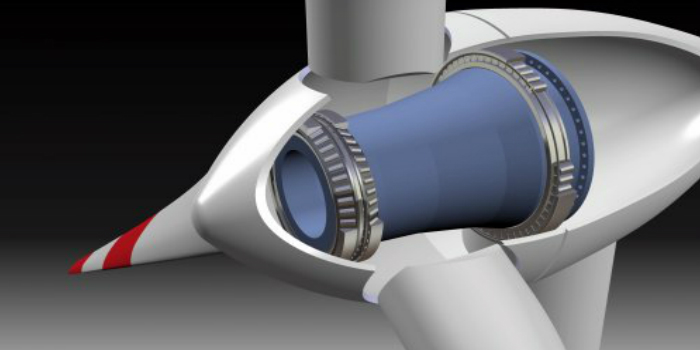

Los componentes del motor de las turbinas eólicas deben cumplir unos estrictos requisitos en términos de durabilidad y resistencia, que cada vez son más estrictos. Las turbinas eólicas terrestres suelen utilizar rodamientos diseñados para una vida útil de unas 175.000 horas, que equivalen a unos 20 años. Sin embargo, en el mercado en rápida expansión de los parques eólicos marinos, donde son comunes los altos niveles de inversión y el difícil acceso a sus ubicaciones, se exige una vida útil de unos 25 años.

Mayor vida útil, mayores cargas dinámicas

Con cargas dinámicas extremas que actúan sobre el sistema de transmisión de una turbina eólica, este requisito presenta un verdadero desafío. En las turbinas eólicas terrestres, los rodamientos principales se someten a cargas aproximadas de 1 MN. En el mar, debido a las altas velocidades del viento, cargas estáticas y dinámicas incluso más fuertes actúan sobre los rotores y, en consecuencia, sobre todo sistema de transmisión.

Al mismo tiempo, el tamaño y el rendimiento de los sistemas en aplicaciones tanto terrestres como marinas crecen sin cesar. NSK actualmente fabrica rodamientos para turbinas de 9,5 MW, que pronto estarán en plena producción. Además, la compañía ahora está desarrollando rodamientos para turbinas eólicas marinas con una potencia nominal incluso superior.

Condition Monitoring

El mayor rendimiento y el mayor crecimiento de las turbinas eólicas marinas son los factores clave que impulsan las crecientes demandas de una mayor vida útil de los rodamientos. Como resultado de todo ello, la tecnología de la energía eólica es un área de aplicación ideal para los sistemas de monitorización on-line de las condiciones de trabajo, que miden y analizan las vibraciones en el sistema de transmisión de forma continua. Si el rodamiento sufre daños, los componentes afectados (anillo interior o exterior, rodillos o jaula) se pueden detectar de forma precoz por medio del análisis del perfil de medición.

Recientemente, se ha instalado un sistema de monitorización de las condiciones de trabajo (CMS) desarrollado por NSK en un parque eólico marino en Japón. El rol del CMS es detectar anomalías lo suficientemente temprano como para facilitar las estrategias de mantenimiento predictivo. NSK ve un gran potencial de mercado para soluciones de este tipo.

Desarrollo intensivo de materiales

Sin embargo, una monitorización útil de las condiciones de trabajo puede ser una medida secundaria en áreas de aplicación críticas, y el objetivo principal de ingeniería al desarrollar rodamientos para turbinas eólicas es, y seguirá siendo, garantizar un alto nivel de fiabilidad. En este sentido, los fabricantes ya han materializado avances considerables. Por ejemplo, una importante contribución al progreso ha sido el desarrollo de nuevos materiales y procesos de tratamiento térmico, como el acero superresistente Super Tough (STF), propiedad de NSK. Los rodamientos fabricados con este material duran el doble que los fabricados con acero convencional. De hecho, el incremento de los índices de Capacidad de Carga han sido fueron confirmados y certificados en Diciembre de 2017 por DNV GL.

Las características que permiten una larga duración del acero STF son una composición química particular y un proceso de tratamiento térmico especial. Los síntomas típicos de daños, como las grietas relacionadas con la vida de fatiga en los caminos de rodadura del rodamiento causadas por inclusiones no metálicas en el acero del rodamiento, prácticamente se han eliminado en los rodamientos fabricados con acero STF.

Investigación acerca de las causas de la descamación de la estructura blanca

Un problema que aún afecta a la industria es el tipo de daño conocido como descamación de la estructura blanca (WSF) o grietas por fatiga bajo la superficie (WEC). En el caso de que se produzcan fallos con ambos modos, ciertas áreas del material muestran una fragilidad local. La estructura frágil no puede soportar la carga y, por lo tanto, es el inicio de grietas. Finalmente, estas grietas crecen hasta alcanzar la superficie del camino de rodadura y por último el rodamiento falla. Es típico que este tipo de daños aparezcan de forma relativamente temprana; poco después de que el sistema haya sido puesto en servicio.

Tras aplicar una solución grabadora, estos elementos presentan un aspecto blanquecino por lo que se denominan estructuras blancas.

Las pruebas intensivas en el departamento de investigación y desarrollo de NSK han podido replicar los daños y formular algunas hipótesis sobre su origen. Varias pruebas de fatiga por rodadura han demostrado que las estructuras blancas son causadas por la penetración de hidrógeno. Probablemente, esta penetración de hidrógeno se ve más afectada por varios factores y su combinación, incluido el deslizamiento axial o circunferencial entre rodillos y caminos de rodadura, la electricidad y ciertos tipos de lubricación.

Posteriormente, el hidrógeno penetra en el camino de rodadura y forma las típicas estructuras de fatiga blanca bajo la superficie que conducen a formaciones de grietas y con el tiempo producen descamación. Estas grietas pueden tener una longitud de varios milímetros y extenderse desde el interior hasta la superficie. Los tests destructivos de los rodamientos usados que no mostraban signos visibles de daños superficiales demostraron la existencia de áreas de fatiga fatiga subsuperfical incluso en estos casos.

Al examinar los daños con más detalle, se puede observar que bajo la influencia del hidrógeno, la microestructura originalmente martensítica se degrada en una ferrita quebradiza de grano muy fino. Este mecanismo puede explicarse por la teoría de la Plasticidad Localizada Potenciada por Hidrógeno (HELP). Una de sus características es que la plasticidad solo se produce de forma localizada y que la fatiga global del rodamiento es leve, por lo que no es uno de los tipos clásicos de daños por fatiga que se origina debajo del camino de rodadura (debido a la inclusión de partículas no metálicas) ni en el camino de rodadura (debido a la contaminación severa).

Comparación de rodamientos nuevos y usados

Entonces, ¿de dónde proviene el hidrógeno? Al comparar rodamientos nuevos y usados, el equipo de investigación central de NSK determinó que el hidrógeno solo se forma mientras los rodamientos están en funcionamiento.

Es probable (al menos esta es la suposición inicial) que el hidrógeno provenga de las cadenas de hidrocarburos de los lubricantes y sus aditivos. Esta teoría se confirmó después de que los síntomas típicos de daños en las estructuras blancas se pudieran reproducir en el laboratorio con ciertos tipos de aceites y grasas. Daños similares fueron reportados por la industria del automóvil en la década de 1990, apoyando aún más esta teoría. Entonces, los rodamientos de las poleas tensoras y alternadores fallaban prematuramente, pero al cambiar la grasa y el material de la correa se resolvía el problema. Sin embargo, la influencia de la electricidad (flujo de corriente) en este modo de fallo aún no se ha determinado.

Nuevas aleaciones, tratamiento térmico específico

NSK ha desarrollado nuevas aleaciones que ofrecen unos mejores resultados durante las pruebas de fatiga por rodadura. En las pruebas con carga de hidrógeno, la composición química optimizada llevó a un aumento de cinco veces en la resistencia de WSF en comparación con los aceros convencionales para rodamientos.

Mediante un tratamiento térmico optimizado, también se logra una mejora significativa. El estrés residual generado bajo los caminos de rodadura puede incrementarse mediante carbonitruración en lugar de temple. Aunque esta medida no impide la formación de las estructuras blancas, se desarrollan muchas menos grietas a partir de las mismas y se extienden más lentamente hacia la superficie.

AWS-TF, un nuevo material para rodamientos

Basándose en estos hallazgos, NSK introdujo un nuevo material para rodamientos denominado AWS-TF (siendo AWS las siglas de Anti-White Structure), que combina una composición química optimizada con un tratamiento térmico optimizado.

Las pruebas han demostrado que, si bien los rodamientos fabricados con AWS-TF no eliminan totalmente el riesgo de grietas por fatiga bajo la superficie (WEC), el retraso antes de que aparezcan daños es siete veces mayor en comparación con los aceros convencionales. Las pruebas iniciales en los mismos emplazamientos de instalación críticos están actualmente en curso y parecen confirmar estos resultados de las pruebas.

Acerca de NSK

Fundada hace 100 años, NSK (Nippon Seiko Kabushiki Kaisha) es una empresa que cotiza en los parqués bursátiles nipones y que ha pasado de ser un proveedor regional de rodamientos de bolas a convertirse en un especialista en rodamientos de rodillos y uno de los principales proveedores para la industria automovilística con presencia en todo el mundo. Actualmente, NSK cuenta con más de 31.860 trabajadores en 30 países. En marzo de 2018, NSK obtuvo una facturación de 1020 billones de yenes. Estas cifras han sido el resultado de la creciente inversión en investigación y desarrollo, lo que permite a la empresa mejorar continuamente la calidad de sus productos y servicios. Esta inversión apoya el objetivo de NSK de convertirse en el “Número 1 en Calidad Total”. Además de una completa gama de rodamientos de rodillos, NSK desarrolla y fabrica componentes de precisión y productos mecatrónicos, así como sistemas y componentes para la industria de la automoción, incluyendo rodamientos para ruedas y sistemas eléctricos de dirección asistida.

En 1963 se inauguró la primera filial europea de NSK en Düsseldorf, Alemania, y en 1976 se abrió la primera planta de producción europea en Peterlee, Inglaterra. Actualmente, NSK Europe gestiona las ventas paneuropeas con centros de producción en Inglaterra, Polonia y Alemania, centros logísticos en los Países Bajos, Alemania e Inglaterra y centros tecnológicos en Alemania, Inglaterra y Polonia. En 1990, NSK adquirió el Grupo UPI incorporando al grupo el conocido fabricante europeo de rodamientos RHP, con su fábrica en Newark (Reino Unido). Además, NSK ha desarrollado una amplia red de ventas de distribuidores autorizados. NSK Europe se divide en unidades de negocio o comerciales basadas en aplicaciones: Tecnologías de rodamientos para distintas industrias y tecnología lineal y de precisión (EIBU), así como módulos de rodamientos y sistemas de columnas de dirección para la industria de la automoción (EABU y ESBU). En esa organización, NSK Europe cuenta con 35600 trabajadores y alcanzó una facturación de más de 1000 millones de euros a marzo de 2017.

Para obtener más información, visite www.nskeurope.es